Technical

精密导电滑环主要检测参数的分析

公布于:20019.8.26标签:导电滑环 ,动态接触电阻,绝缘电阻

精密导电滑环组件是实现两个相 对旋转机构间的 信号、电流传递的精密输电装置。精密导电滑环组件 主要由滑环体、电刷组件、组合支架、向心球轴承、 轴承端盖等零部件构成。滑环体采用多环道精密定位组环模组环,经真空压力浇注环氧树脂配方料, 高温固化成型后精密加工而成;滑环体表面镀覆多层贵金属。电刷组件电刷采用金基合金丝加工成型,经粘(组)合 整体, 电刷呈 型与相应环槽对称双 接触,借以电刷丝的弹性压力与环槽滑动接触来传递信号及电流。

精密导电滑环组件性能稳定,使用可靠, 具有精度高、环道多、噪声低、电流大、结构紧凑、寿命长且安装方便,适合各种环境等特点。产品广泛用于海、陆、空、天领域的测试、自控、武器、惯导系统等设 备以及其它场合。

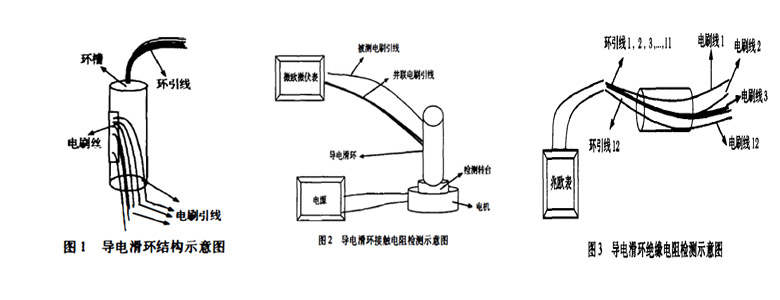

对导电滑环进行参数检测能更好地反映出导电滑环的性能, 及时发现并解决问题。检测的参数包括外形尺寸、静态接触电阻、动态接触电阻、绝缘电阻、抗电强度及摩擦力矩等, 在此主要对动态接触电阻和 绝缘电阻进行检测分析。如图1所示为滑环的 结构示意图, 环路是导 电滑环传递信号、电流的路数, 该滑环有12路。 图1中环引线与电刷引线 分别为导电滑环的两端 引线, 它们的路数一一 对应。 环引线连接环槽, \l毛主电麟l号l线 电刷引线连接电刷丝,

动态接触电阻是滑环连续转动时同 环路电刷线与环引线之间的电阻。图2为其检测示意图。将被 测滑环安装于检测转台上, 通过电机带动转台使滑环 连续转动。用ABM3245型微欧微伏表检测环路动态接 触电阻值,绝缘电阻是指在一定的电压下各环路之间的绝缘 电阻。可用500V或250 V兆欧表检测。 图3为绝缘电阻检测示意图,将被测12路滑环的 电刷线隔离放置,环引线(被测环路引线除外)并联焊接一处。 其中被测环路的环引线为一检测端, 其余并联的环引线为另一测端, 用500 V或者250 V兆欧表测得当前电阻值。

从表1 中了解到,1 -4环、5~8环、9-12环接触电阻值差别较大,2号环接触电阻变化量为12mfi, 不符合要求。 造成1 -4环、5~8环、9-12环接触电阻值差别较大主要取决于导线截面积和环·刷引线长度不同。 我所生产的导电滑环都是点接触式的,可从以下 几个方面来分析2号环接触电阻变化量较大的原因: ①电刷丝与环槽接触不好, 虚接触, 压力不够;②环槽表面有脏物;③环槽变形。 电刷丝对环槽的压力直接影响动态接触电阻变化量的大小, 压力越大变化量越小,但是压力过大会增加摩擦力矩, 使接触部分磨损很大, 滑环使用寿命缩短。故此压力的确定很重要,最好能使得刷丝很好压在环槽上, 同时又不影响滑环的转动, 实验证明, 此压力在1 5-18 g比较合适,在滑环工作过程中, 电刷与环槽相互磨损会产生沉积电介质, 从而使得该环路接触电阻变化量变大,可利用无水乙醇对其反复清洗消除沉积电介质。 环槽变形有很多因素, 主要原因是时效处理不够, 应力释放不均句, 导致结构变形, 从而使得接触电阻变化量变大,其解决途径是在时效过程中选择更合适的温度并延长时效处理时间。 2. 2 绝镰电阻的分析 为防止环路之间的漏电,各环路间的绝缘电阻应不小于 500 MO。12路导电滑环动态绝缘电阻数据如表2所示。

从表2中了解到,4, 5环绝缘电阻偏低, 7, 8环之间短路, 其余环合格。 我所生产的滑环体是采用多环道精密定位组环模组环, 经真空压力浇注环氧树脂配方料,高温固化成型后精密加工而成。 对7, 8环之间短路分析可能存在的原因如下:① 组环时有导电介质搭在它们之间;②其中某一环导线破皮, 与另一环焊点碰在一起;③加工过程中两环粘连在一起。 造成4, 5环绝缘电阻偏低的主要可能因素是在挠注过程中产生气泡、裂纹、疏松等现象, 这些气泡、裂纹、疏松处在电镀和使用过程中进入液体和潮气,从而使绝缘电阻下降。

本文阐述了导电滑环参数检测的重要性, 并提出了检测过程中的一些主要参数。 具体介绍了动态接触电阻以及绝缘电阻的检测流程, 并根据12路导电滑环的实测数据参照具体要求进行了分析, 总结了不合格数据产生的原因以及相关的处理措施。

部分旋转接头型号参考: