Technical

旋转接头泄漏分析与改造

公布于:20019.8.29标签:液压回转接头,高速旋转接头,液压旋转管接头

旋转接头作为机械设备转动部件与非转动部件的连接体,在各类机械设备中,使用比较广泛。我公司板带工程冷轧项目从日本引进的五机架冷连轧机组,其开卷机使用的2 套用于胀缩液压缸供油的旋转接头,为20 世纪70 年代的产品,在调试生产中,频繁发生旋转接头两端部因骨架油封密封损坏而造成泄漏喷油故 障。本文对此结构进行了分析和技术改造。

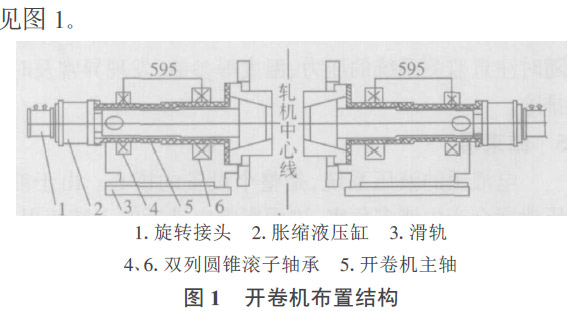

冷连轧设备中,开卷机以轧机中心线对称布置于首架轧机前,用于承载钢卷重量和开卷,并在开卷过程中形成和控制带钢后张力。开卷机布置结构见图1 。开卷机整体通过液压缸驱动沿滑轨 3 移动接近钢卷,然后由胀缩液压缸 2 推动四棱锥斜楔插入钢卷内孔并胀紧钢卷,液压缸工作压力7 M Pa ,开卷机主轴5 通过2 套英制系列双列圆锥滚子轴承4 、6 支承,轴承径向游隙 0 .14 ~0 .22 mm ,开卷机座体与滑轨衬板间设计间隙0 .06 ~0 .24 mm ,旋转接头1 刚性连接于开卷机主轴端胀缩液压缸的尾部。旋转接头结构见图2 ,接头两端各安装 1 套圆锥滚子轴承3 和6 ,轴承靠内泄的液压油润滑,端部采用骨架油封2 和8密封,旋转接头转轴4 与衬套5 间采用间隙密封,转轴尺寸 900-0 .022 ,转轴外圆柱面为光面,未开环形槽,衬套孔尺寸 90+0.035 ,泄漏到前端轴承腔的液压油,通过衬套上一条 5 mm 孔道,汇流到后端轴承腔,然后经泄油口7 通过外接油管流回油箱。旋转接头两供油管通过 42·4 无缝钢管与外部管路连接。

从现场设备结构和环境工况分析,造成旋转接头泄漏主要有两方面原因。 (1)开卷机主轴使用的圆锥滚子轴承,径向游隙0 .14 ~0 .22 mm ;开卷机座体与滑轨间设计间隙0 .06~0 .24 mm ,实际间隙达1 .5 mm 左右。轧制带钢时,首架轧机与开卷机间将形成 19 ~35 kN 的张力,使得开卷机机体头部上翘,由于旋转接头刚性连接于开卷机主轴端胀缩液压缸的尾部,开卷机各部件的所有间隙,都将造成旋转接头的偏心,按照尺寸关系换算,开卷机主轴前端圆锥滚子轴承0 .18 mm 平均径向游隙、座体与滑轨间的1 .5 mm 间隙,引起的旋转接头偏心分别为0 .34 mm 和0 .35 mm ,两者累计达到0 .69 mm的偏心,由于旋转接头供油管与外部采用钢管连接,因此,旋转接头的偏心除部分被外接液压钢管的长度挠性缓解外,其余部分将直接造成转轴与衬套间的偏心摩擦,从而加剧磨损。此问题可由现场新更换的衬套运行1 周时间,其内孔出现较严重划痕而得到验证。同时,这种随转动周期性的偏心也容易造成骨架油封唇口挤压翻边而发生密封失效泄漏。这是发生旋转接头泄漏的主要原因。

间隙密封是利用运动副间保持一很小的间隙,使其产生液体阻力来防止泄漏的一种密封方法,要求运动部件间的间隙要合适,并尽可能小,但不妨碍相对运动的顺利进行,一般间隙值为 0 .02 ~0 .05 mm 。间隙密封的缺点是:泄漏大,磨损后不能补偿,仅适用于尺寸较小、压力较低、速度较快的场合。骨架油封允许工作压力一般为 0 .3 MPa 。随着配合面磨损的增加,油液内泄量增大,而原设计衬套上一条 5 mm 孔道排油不及时,造成左端轴承腔压力升高,导致油封破损泄漏。同时,油封质量优劣对使用寿命也有一定影响,质量差的油封唇口橡胶与骨架接合不紧密,容易发生破裂。

将旋转接头供油管与外部管路的刚性连接改为胶管柔性连接,消除开卷机主轴及座体的偏心影响, 改善转轴与衬套间的工况环境;(2)由于受结构限制,不易实现前端轴承腔增设泄油口,因此,将衬套原设计一处 5 mm 孔道,改成均布两道 7 mm 孔道,增大泄油的通流量;(3)原旋转接头泄油是接入液压系统总泄油管后,流回油箱,后发现系统总泄油管泄油量较大,且有一定压力,故将旋转接头泄油采用单独泄油管路接回油箱;(4)选用唇口橡胶与骨架接合较为紧密的质量较好的油封产品。

经过技术改造后,实践证明,解决了旋转接头频繁泄漏喷油的故障,降低了设备故障率和维护人员的劳动强度,减少了泄漏油对乳化液的污染,降低了设备维护和生产成本,提高了机组生产作业率,取得了显著效益

部分旋转接头型号参考: